在現(xiàn)代工業(yè)制造領域,彈性體造粒生產(chǎn)線正以前所未有的效率和精度重塑著橡膠材料的生產(chǎn)方式。這條集成了先進機械工程與智能控制的專業(yè)化產(chǎn)線,通過將塊狀或片狀的合成橡膠、天然膠乳等原料進行精細化切割、熔融擠出、均勻冷卻及定型處理,最終產(chǎn)出規(guī)格統(tǒng)一的顆粒狀產(chǎn)品。其核心價值在于實現(xiàn)從原材料到成品的全流程自動化轉(zhuǎn)化,大幅提升生產(chǎn)效率的同時確保產(chǎn)品質(zhì)量的穩(wěn)定性。

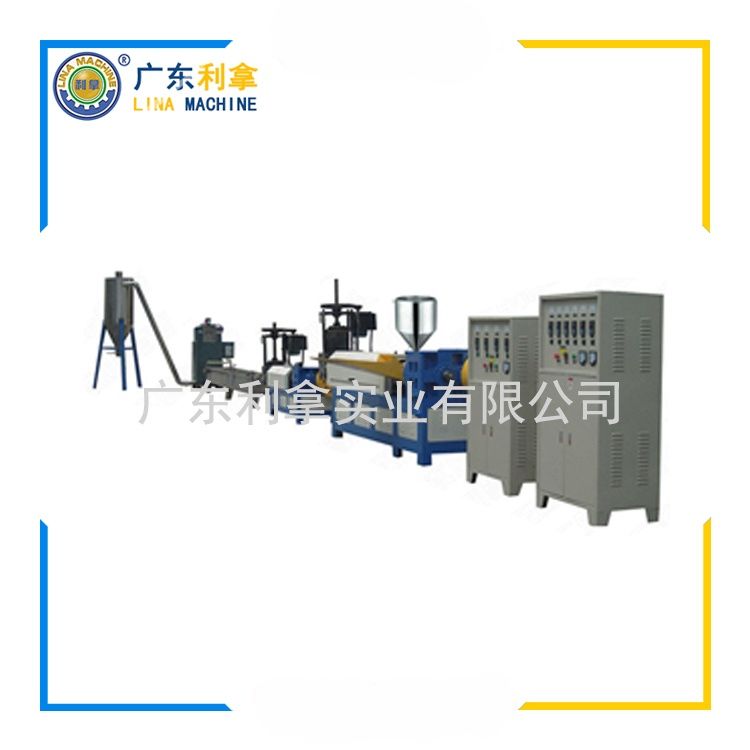

該生產(chǎn)線通常由供料系統(tǒng)、雙螺桿擠出機、水下切粒裝置、離心干燥機及自動包裝單元組成。雙螺桿擠出機的動態(tài)混煉功能可有效分散添加劑并優(yōu)化分子結構,使顆粒具備更優(yōu)異的物理性能;而水下切粒技術則利用水流沖擊完成快速固化與定形,避免傳統(tǒng)工藝中常見的粘連問題。特別值得一提的是,現(xiàn)代設備配備的在線監(jiān)測模塊能實時調(diào)控溫度、壓力等參數(shù),配合激光測徑儀實現(xiàn)毫米級粒度控制,滿足不同行業(yè)對材料流動性的嚴苛要求。

在汽車輪胎制造領域,均勻細致的彈性體顆粒可顯著提升簾子布與膠料的結合強度;鞋材生產(chǎn)企業(yè)則依賴其穩(wěn)定的回彈性能來保證運動鞋的緩震效果。隨著環(huán)保法規(guī)趨嚴,生產(chǎn)線還融入了廢氣回收系統(tǒng)和節(jié)能型加熱裝置,既減少揮發(fā)性有機物排放,又降低單位能耗達30%以上。智能化升級更是賦予產(chǎn)線強大的柔性生產(chǎn)能力,操作人員可通過HMI界面快速切換配方參數(shù),適應多品種小批量的生產(chǎn)模式轉(zhuǎn)變。

當前行業(yè)發(fā)展趨勢顯示,模塊化設計與物聯(lián)網(wǎng)技術的融合正在推動彈性體造粒設備向智能化工廠演進。通過數(shù)字孿生技術構建虛擬調(diào)試環(huán)境,新產(chǎn)線的投產(chǎn)周期縮短,故障診斷效率提升。這種將工藝創(chuàng)新與智能制造深度融合的解決方案,不僅解決了傳統(tǒng)生產(chǎn)中的能耗瓶頸,更為特種橡膠制品開發(fā)提供了可靠的基礎材料保障。